Genel bilgi sahibi olunmasına karşın pratik uygulamalarda zorluklar yaşanan bir kavram 'Yalın Üretim'. Farklı sektörlerden birçok üreticide ortak olarak fark ettiğim bu eksik 'Yalın Üretim' metodolojisi üzerine pratik uygulamalar ile pekiştirilmiş bir eğitim ile bu konuda ki tecrübelerimi paylaşmama temel oluşturmuş ve bu vesile ile de Mart 2020 itibarı ile İstanbul İşletme Enstitüsü bünyesinde Yalın Üretim eğitimini hayata geçirmiş bulunuyorum.

Bu yazımda 'Yalın Üretim' ya da 'Yalın Düşünce' olarak bilinen bu metodolojinin ne olduğunu ve nasıl ortaya çıktığı konusunu farklı uzmanlıklara sahip profesyoneller için kaleme alacağım. Keyifle okuyacağınızı umuyorum…

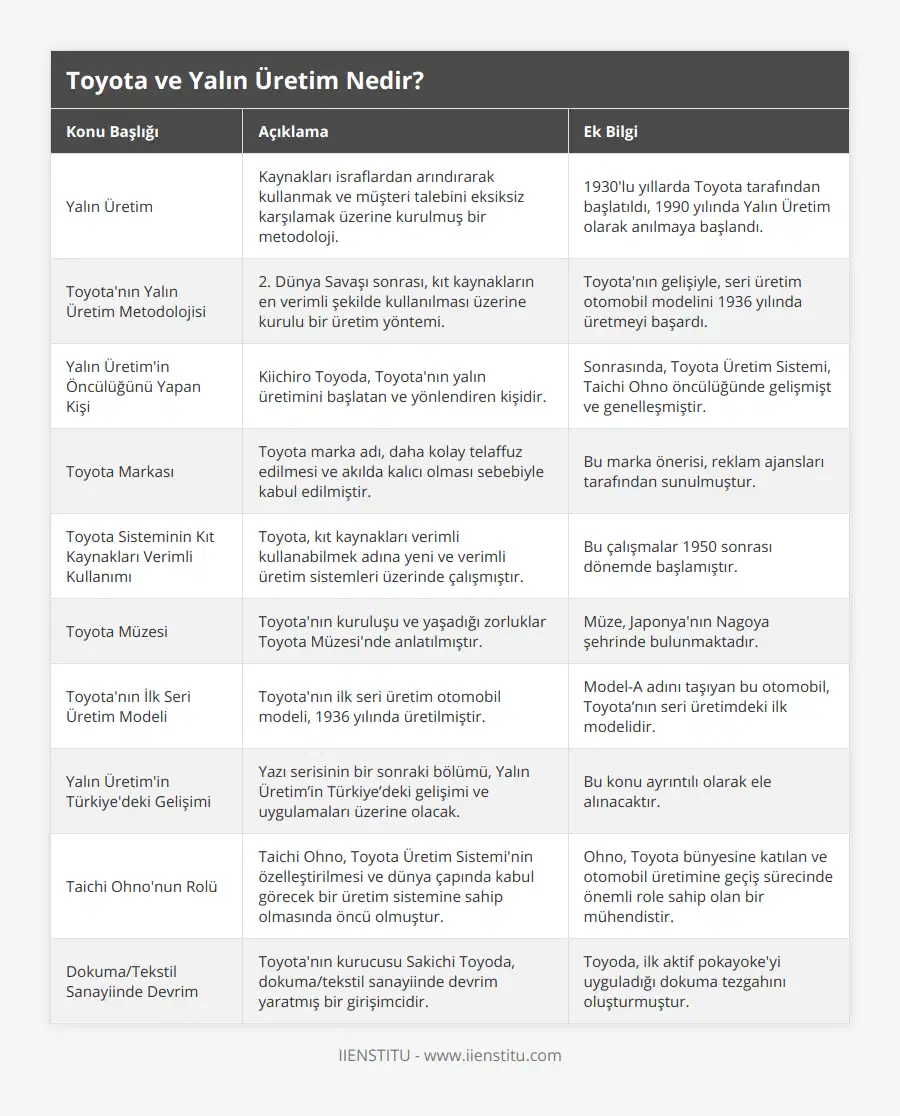

Nereden Çıktı Bu Yalın Üretim?

Bugün dünyanın en büyük otomobil üreticilerinden biri olan Toyota’nın, 2. Dünya Savaşı’nın hemen öncesinde henüz girdiği otomobil üretimi sektörüne, savaş sonrasında diğer üreticilerle rekabet edebilmek için, yaşanan ekonomik imkansızlıkların üstesinden gelebilmek üzere kıt kaynakların en verimli şekilde kullanılması üzerine kurduğu üretim yöntemidir.

Özellikle kıt kaynakların verimli kullanılması konusu Yalın Düşünce'yi anlamak için son derece önemlidir. 1950 sonrası dönemde Toyota kendisinden en az 30 yıl kadar daha tecrübeli rakiplerine karşı avantaj sağlayacak ve rekabet edebileceği bir üretim sistemi üzerine çalışmıştır.

Bu çalışmaların öncülüğünü Dokuma/Tekstil sanayiinde devrim yaratmış bir girişimci olan Sakichi Toyoda’nın oğlu Kiichiro Toyoda üstlenmiştir. Vizyoner bakış açısı ile yön verdiği güçlü teknik kadrosu ile birlikte, her zaman çok güvendiği Japon zekası ve çalışma azmini temel kabul edecek bir üretim yöntemini Dünya çapında kabul görecek bir uygulama haline getirme hedefi ile çalışmalarını yürütmüştür.

Rakiplerinin üretim sistemini incelemek ve kendi üretim sistemlerini ortaya koymak üzere görevlendirdiği teknik ekip içerisinde yer alan Taichi Ohno, dokuma makinaları üretildiği dönemde Toyoda bünyesine katılmış bir mühendistir.

Otomobil üretimine geçerken, reklam ajansları tarafından daha kolay telaffuz edilmesi ve akılda kalıcı olması sebebiyle marka adının Toyota olması önerisine kulak veren bu dev firma, ilerleyen dönemde Taichi Onho öncülüğünde üretim sistemini özelleştirecek ve tıpkı kurucusunun hayal ettiği üzere tüm dünya tarafından kabul görecek ve benimsenecek bir üretim sistemine sahip olacaktır.

İlk seri üretim otomobil modelini 1936 yılında üretebilen Toyota İkinci Dünya savaşı sonrası ara verdiği üretimine kaybettiği zamanı da telafi etmek ve rakiplerini yakalamak üzere yenilediği üretim sistemi ile devam etti.

Toyota Sisteminin Kurucusu Kimdir?

O yıllarda Toyota Üretim Sistemi olarak bilinen bu üretim sistemi ilk kez 1990 yılında Yalın Üretim olarak anılmaya başlandı ve bu isim ile yaygınlaştı. Konunun hikaye kısmını daha fazla uzatmayacağım. Olurda Yolunuz düşerse Japonya’nın Nagoya şehrinde bulunan Toyota Müzesini ziyaret etmenizi şiddetlffike tavsiye ederim. Müzede video salonları, animasyonlar, hologramlar ve küçük maketlerle Toyota’nın kuruluşu ve bu esnada yaşanan zorlukların üstesinden nasıl gelindiği çok güzel anlatılmıştır.

Aşağıda 2010 yılında bu müzeye olan ziyaretimden 2 kareyi, Toyota’nın ilk seri üretim modeli olan 1936 üretimi Model-A ve Sakichi Toyoda’nın iplik kopmalarına karşı ilk aktif pokayoke’yi uyguladığı dokuma tezgahını görebilirsiniz.

Türkçe kaynakların çok sık rastlanmayan Yalın Üretim için internet üzerinde oldukça fazla yabancı kaynak bulabilirsiniz. Bir tanım yapmadan önce ortaya çıkış hikayesinden bahsetmenin, sizlerin de konunun özünü anlayarak nasıl bir tanım yapacağım hakkında fikriniz olması açısından şiddetle tavsişe ediyorum. Literatür incelendiğinde çok çeşitli ve kapsamlı tanımlarla karşılaşmanız mümkün (malum mevzu derin 😊 ). Ben farklı uzmanlıklarda arkadaşlarımın da konuya dahil olmasını hedeflediğim için basit bir tanım yapmayı tercih ediyorum.

Yalın Üretim, elimizdeki kaynakları israflardan arındırarak kullanmak ve müşteri talebini eksiksiz karşılamak üzerine kurulmuş bir metodolojidir. Böyle bir tanımdan sonra birçoğunuzun; "Tamam zaten tüm sektörler bunun için uğraşmıyor mu?" diyeceğinden eminim ve haklısınız da… Ancak "Öyle olsaydı otomotiv sektöründe ortaya çıkıp gelişen bu metodoloji tüm üretim sektörleri tarafından benimsenilip, hala geçerliliğini korumazdı." diye de aklınıza bir soru işareti takılacaktır.

Telaşa, evhama gerek yok, bunu birlikte anlamak için burada yazıyorum… Bu tanımı anlamak için maalesef bu yazıda anlattıklarımın fazlasına ihtiyaç var. Bu sebeple blog yazılarım bir seri olarak devam edecektir. Umarım sizleri sıkmadan ve en azından bir fikir sahibi olmanıza yetecek netlikte anlatabilmişimdir. Bir sonraki blog yazımız "Yalın Üretim’in Türkiye’de ki gelişimi ve uygulama

alanlarında" görüşmek üzere...

Sıkça Sorulan Sorular

Yalın Üretim Nedir?

Bugün dünyanın en büyük otomobil üreticilerinden biri olan Toyota’nın, 2. Dünya Savaşı’nın hemen öncesinde henüz girdiği otomobil üretimi sektörüne, savaş sonrasında diğer üreticilerle rekabet edebilmek için, yaşanan ekonomik imkansızlıkların üstesinden gelebilmek üzere kıt kaynakların en verimli şekilde kullanılması üzerine kurduğu üretim yöntemidir.

Yalın Düşüncesi Anlamak Nasıl Mümkündür?

Özellikle kıt kaynakların verimli kullanılması konusu Yalın Düşünce'yi anlamak için son derece önemlidir. 1950 sonrası dönemde Toyota kendisinden en az 30 yıl kadar daha tecrübeli rakiplerine karşı avantaj sağlayacak ve rekabet edebileceği bir üretim sistemi üzerine çalışmıştır.

Yalın Üretimin Mimarı Kimdir?

Toyota olması önerisine kulak veren bu dev firma, ilerleyen dönemde Taichi Onho öncülüğünde üretim sistemini özelleştirecek ve tıpkı kurucusunun hayal ettiği üzere tüm dünya tarafından kabul görecek ve benimsenecek bir üretim sistemine sahip olacaktır.

Yalın üretim modeli nedir?

yalın üretim Modelinin Tanımı

modeli, Toyota Üretim Sistemi temel alınarak geliştirilmiş bir üretim yaklaşımıdır. Kaynak israfını ve maliyetleri azaltmayı hedefleyen , işletmelerin rekabet gücünü artırmayı amaçlar.

Modelin Amacı ve İlkeleri

sisteminin temel amacı, daha düşük maliyet ve daha kaliteli ürünlerle hızlı teslimat sağlamaktır. modelinin uygulanması, beş temel ilke üzerine kuruludur: değer belirleme, değer akışı analizi, akışı sürekli hale getirme, çekme sistemine dayalı üretim ve sürekli iyileştirme.

Değer Kavramı ve İsraf Türleri

de öncelikle müşterinin ne kadar ödemeye istekli olduğu göz önünde bulundurularak değer belirlenir. Ardından üretim süreçlerindeki israflar tespit edilir ve ortadan kaldırılması için çözümler geliştirilir. modelinde 7 temel israf türü bulunmaktadır: aşırı üretim, beklemeler, gereksiz taşımalar, uygun olmayan işlemler, aşırı stok tutma, hatalı ürünler ve enerji israfı.

Süreç Standartlaştırma ve Sürekli İyileştirme

yaklaşımında, tüm iş süreçleri belirgin ve standart hale getirilir. Bunun yanında sürekli iyileştirme düşüncesi ile süreçlerin daha verimli ve etkin çalışması amaçlanır. İşletmeler, sürekli iyileştirme süreçleri ile ürün ve hizmet kalitesini yükselterek, maliyetlerini düşürerek daha fazla müşteri memnuniyeti sağlarlar.

Just In Time (JIT) ve Toplam Üretken Bakım (TPM)

sistemi, stok maliyetlerini ve israfı azaltmak için Just In Time üretim felsefesini benimsemektedir. Just In Time ile talep edildiğinde üretilen ürünler, stok tutma gerekliliğini ortadan kaldırır ve maliyet avantajı sağlar. Toplam Üretken Bakım, üretim süreçleri içerisinde ekipmanların verimli ve sürekli çalışabilmesi için önleyici bakım faaliyetlerinin uygulanmasını hedefler.

Sonuç olarak, modeli, işletmelerin rekabet gücünü artırmayı ve daha verimli üretim süreçleri elde etmeyi hedefler. Kaynak israfını ve maliyetleri azaltarak, ürün ve hizmet kalitesini yükseltmeye yönelik bir süreç olan , günümüzde pek çok sektörde uygulanmakta ve başarıyla sonuçlar elde edilerek müşteri memnuniyetini artırmalarına yardımcı olmaktadır.

Toyota Üretim Sistemi'nin iki temel ilkesi nedir?

İki Temel İlke: Jidoka ve Just-in-Time

Toyota Üretim Sistemi (TÜS), otomotiv endüstrisinde dünya lideri olan Toyota Motor Corporation tarafından geliştirilmiş ve uygulanan bir üretim yaklaşımıdır. Bu sistemin amacı, müşteri memnuniyetini artırmak, maliyetleri düşürmek ve kaliteyi iyileştirmektir. TÜS'nin başarısının arkasında, iki temel ilke bulunmaktadır: Jidoka ve Just-in-Time.

Jidoka: Kaliteye Odaklanma

Jidoka, üretim sürecinde kalite kontrolünün sürekli ve otomatik olarak sağlandığı bir ilkedir. Bu sayede, üretim hatasının neden olduğu maliyetli israfın ve geri çağırmaların önüne geçmek mümkündür. Jidoka'nın temel amacı, hatayı anında tespit edip sorunun kök nedenini ortadan kaldırmaktır. Bu, hem üretim hacmini artırır, hem de müşteri memnuniyetini korur.

Just-in-Time: İsrafın Minimize Edilmesi

Just-in-Time (JIT) ise, üretim sürecinde gerekli olan malzeme ve bileşenlerin tam zamanında tedarik edilmesi ilkesidir. Bu, stok maliyetlerini düşürür, üretim hattındaki dengeyi sağlar ve israfı minimize eder. JIT uygulamaları, üretim verimliliğini artırarak ürünün doğru zamanda doğru yerde hazır olmasını sağlar.

Sonuç olarak, Toyota Üretim Sistemi'nin iki temel ilkesi, Jidoka ve Just-in-Time sistemlerinin etkin bir şekilde kullanılmasıdır. Bu ilkeler sayesinde, kalite kontrolü ve israfın azaltılması hedeflenirken, aynı zamanda maliyet düşüşü ve müşteri memnuniyeti sağlanır. Bu nedenle, bu ilkeler otomotiv endüstrisinde ve diğer sektörlerde de başarıyla uygulanmaktadır.

Yalın üretim araçları nelerdir?

Yalın Üretim Araçları

Yalın üretim felsefesi, iş süreçlerinde israfı en aza indirerek, maliyet ve süreleri kısaltmayı amaçlayan bir yöntemdir. Bu hedefe ulaşabilmek için çeşitli yalın üretim araçları kullanılır. Bu araçlar arasında öne çıkanlar şunlardır:

kanban sistemi: Kanban, bilginin ve malzemenin üretim süreci boyunca düzenli ve verimli bir şekilde yönetilmesini sağlar. Bu sayede atıklar önlenir ve süreçler hızlandırılır.

Andon: Andon sistemi, süreçlerde yaşanan sorunları belirleyebilmek ve hızlı çözüm üretebilmek için kullanılan görsel bir yönetim aracıdır. Çalışanları oluşan sorunlar ve durumlar hakkında bilgilendirir, gelişime katkı sağlar.

Hücreli İmalat: İş akışlarının ve süreçlerin iyileştirilmesi amacıyla, benzer özelliklerdeki üretim faaliyetlerinin bir araya getirilerek hücreler oluşturulması ve bu hücrelerin birbirine bağlantılı olarak çalışmasıdır.

esnek üretim: yöntemi, üretim süreçleri ve sistemlerinin müşteri talebine ve piyasa koşullarına hızlı bir şekilde uyum sağlayacak şekilde tasarlanmasını ve yönetilmesini ifade eder.

Sürekli İyileştirme: Yalın üretimdeki kaizen (Sürekli İyileştirme) prensibi, iş süreçlerini, faaliyetleri ve performansları sürekli olarak incelemeyi, eleştirmeyi ve geliştirmeyi amaçlar.

Görsel Yönetim: Görsel yönetim, iş süreçlerini ve faaliyetlerini daha verimli ve etkin bir şekilde yönlendirebilmek için görsel araçları ve yöntemleri kullanarak iş dünyasındaki bilgiyi ve performansı anlaşılır ve takip edilebilir kılar.

Sonuç olarak, yalın üretim araçları, iş süreçlerinde ve üretim faaliyetlerinde israfı önlemeye, süre ve maliyetleri kısaltmaya, kaliteyi ve verimliliği artırmaya yönelik uygulamaları içerir. Bu araçlar sayesinde şirketler, rekabet avantajı sağlamak ve sürdürülebilir başarıyı elde etmek için çaba gösterirler.

İlgili Kurslar

Yalın Üretim Eğitimi

Yalın düşünceyi kurum geneline yayma: değer akışı, standart iş, sürekli iyileştirme. Ölçülebilir kazanımlar için net yol haritası.

Yalın Üretim Uygulamaları Eğitimi

Kanban, SMED, Kaizen ve A3 ile israfı azaltıp çevrimi kısaltın; Gemba vakalarıyla OEE ve kaliteyi artıran yalın üretim yol haritası edinin.

Problem Çözme Teknikleri Eğitimi

Kök neden analizi, hipotez kurma ve deney tasarımıyla yapısal problem çözme becerinizi geliştirin; önyargıları tanıyıp karar kalitesini ölçülebilir biçimde yükseltin.